Voyage KAIZEN dans un centre ferroviaire

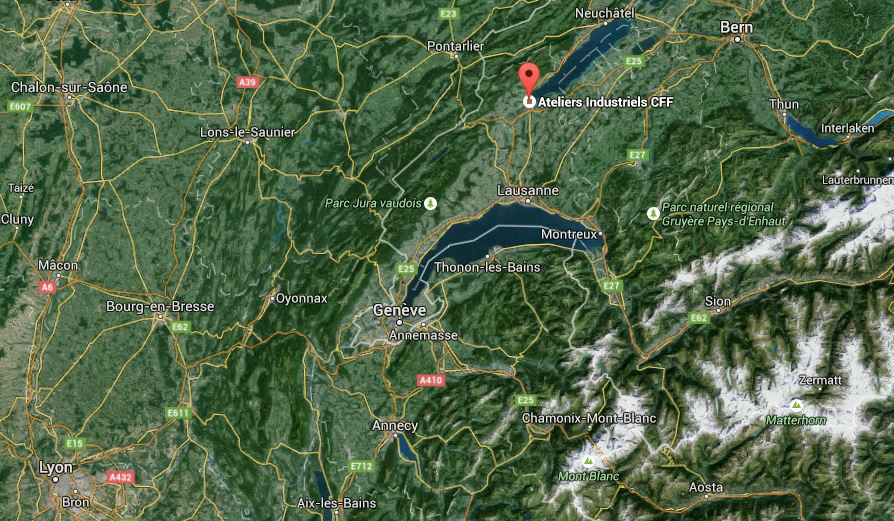

J’ai eu la joie de participer à une visite des Ateliers Industriels CFF, à Yverdon-les-Bains (Suisse).

Les CFF se sont développés au fil des générations pendant plus de 150 ans. C’est la plus grande entreprise de transport de Suisse.

Voici quelques chiffres clés 2013 :

- Voyageurs : 1200000 voyageurs/jour

- Cargo : 175 000 t de marchandises/jour

- Infrastructure : 3138 km de réseau

- Immobilier : 3500 bâtiments

Forts de 32730 collaborateurs, issus de plus de 93 pays et exerçant 150 professions, les CFF sont le quatrième employeur le plus important de Suisse.

8 trains CFF sur 10 circulent grâce aux énergies renouvelables.

Chaque année, les CFF investissent environ un milliard de francs dans des trains nouveaux et modernisés.

Le site que j’ai visité fait parti de la division « Operating » des CFF.

Operating: la fabrique des CFF

- OP: 7500 collaborateurs, Maintenance: 2000 collaborateurs

- Production/jour: 6000 trains, 3500 voitures nettoyées, 500 vhc maintenus

- 400 révisions/an sur vhc voyageur

Operating comprend 4 centres de maintenance ou Ateliers Industriels: Olten, Bienne, Yverdon-les-Bains et Bellinzona.

Le centre d’Yverdon date de 1855 et a évolué depuis jusqu’en 2011.

C’est un centre de compétence de maintenance lourde et de retrofitting pour véhicules traction et rames:

- Maintenance lourde véhicules : Flotte traction et rames CFF voyageurs

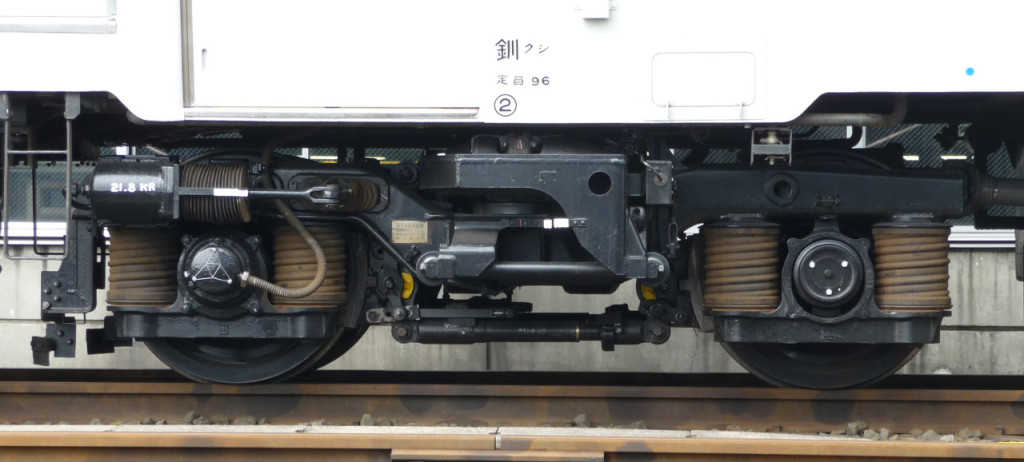

- Révision de composants : Composants stratégiques des véhicules à traction électrique, maintenance modulaire et sérialisée.

- Retrofitting/ Modernisation : Rénovation à mi-vie pour améliorer le confort, la sécurité, l’efficacité énergétique et la conformité aux régulations.

- Efficacité et durabilité : Propriété des processus, Lean manufacturing, BEX, MoB QMS intégré, ECM (en cours de réalisation)

Production annuelle du site:

- 60 révisions sur locomotives et rames

- 25 modernisations, conduites sous forme de projets

- 550 bogies, 700 moteurs traction, 600 réducteurs

Dimensions du site:

- 520 employés

- 40 apprentis

- 43 ans, âge moyen

- 25 professions

- + 80% de capacité en 5 ans

- 500’000 h productives 2014

Voyage KAIZEN dans un centre de maintenance ferroviaire : du 5S au SFM

La démarche a été initiée en 2004 aux CFF, puis en 2006 pour au centre de maintenance ferroviaire.

Le KAIZEN, comme vous le savez, est une philosophie, un état d’esprit basé sur un pilier : « la chasse aux gaspis » (les 7 MUDAS).

Le 1er outil mis en place fut le 5S :

- Systématique (mettre de l’ordre, trier)

- Sens de la propreté

- Stationnement au bon endroit

- Standardiser

- Self-discipline

Puis de nombreux chantiers Kaizen furent organisés. En 2015, ont été planifiés (1 an avant) 16 chantiers Kaizen, 10 cours Kaizen, 6 journées Kaizen et 2 rounds d’audit.

On peut dire que les moyens et les ressources sont adaptés au challenge. Ils organisent même des voyages au Japon, dans un école (Shingijutsu) pour se perfectionner sur la démarche.

Les autres outils déployés correspondent bien à la culture Lean :

- Management visuel (indicateurs d’ateliers, panneaux indicatifs, lignes au sol)

- Kanban

- Gestion de stock de consommables et pièces détachées en JAT

- Process Mapping

- Mise en flux des ateliers

- Résolution de problèmes (PDCA)

Selon le management du site d’Yverdon-les-Bains, les points positifs sont la satisfaction du personnel (et personnelle), une meilleure image du site (toujours prêt pour une visite !). Un concours inter-site est aussi organisé, pour récompenser la meilleure équipe (projet amélioration), ce qui permet de reconnaître et promouvoir la démarche, mais aussi de partager les connaissances et expériences des différents sites. Enfin, ils ont multiplié par 2 la production et obtenu un gain financier 2 fois plus important que prévu en fin 2014.

Chantier Kaizen

Comme son nom le suggère, le chantier Kaizen se focalise sur un processus défini pour générer une amélioration radicale sur une courte période de temps.

Par exemple, on peut se focaliser sur l’amélioration drastique de la productivité, de la qualité, du taux de livraison, du temps de fabrication, du temps de changement de série, du niveau d’inventaire, de l’espace de travail.

En général, un chantier Kaisen dure une semaine (5 jours) et mobilise toute l’organisation.

Les règles du Chantier Kaizen

Il y a un certain nombre de règles élémentaires à suivre pour faire un chantier Kaizen. Tout d’abord, il faut être ouvert au changement et rester positif. Si on râle en permanence parce qu’on n’a pas envie de participer, ou on ne veut rien changer, alors mieux vaut s’exclure ou se taire. Il ne faut pas hésiter à dire ouvertement quand on n’est pas d’accord. Ce n’est pas râler, c’est apporter un autre angle de vue, une autre opinion, et c’est constructif.

Il est aussi important de voir les gaspillages comme une opportunité. C’est même la source principale d’idées de projet Kaizen.

Le management ne doit pas pratiquer la culture du blâme. Il n’y a rien de pire pour démotiver une équipe. Il faut au contraire encourager et se remettre en question plutôt que d’accabler un collaborateur qui a fait une erreur, ou une situation mal gérée.

La Règle d’Or : Traiter les autres comme on voudrait être traité. Cette règle devrait figurer sur tous les murs de toutes les entreprises, services, institutions. Hélas, c’est bien plus facile à dire qu’à faire. Donc, suivez cette règle au moins 90% du temps. Ne cherchez pas la perfection.

Oser poser les questions “bêtes”, naïves. Il n’y a pas de question « bêtes », au contraire. C’est pour cela qu’il est important qu’un membre de l’équipe vienne de l’extérieur, pour jouer le rôle de l’ingénu.

Remettre en question les certitudes, ne pas accepter les « c’est comme ça depuis toujours ». Souvent, certaines pratiques « historiques » ne sont plus fondées, mais les habitudes restent et persistent.

Favoriser la créativité plutôt que l’argent. Évidemment, il n’est pas question de dépenser sans compter, mais les décisions ne doivent se baser uniquement sur les coûts, mais aussi sur les bénéfices, qui ne sont pas forcément que financiers. Il ne faut jamais oublier que la philosophie Lean a deux objectifs complémentaires : profitabilité financière et l’épanouissement des collaborateurs.

Comprendre les données et les principes ; allez au fond des choses, creusez, analysez, soyez curieux. Utiliser les « 5 Pourquoi » est une méthode infaillible pour aller au bout d’un problème.

Enfin, agissez! Just do it!

Chantier Kaizen– Agenda

Voici une proposition de planning pour déployer un chantier kaizen. Les chantiers sont planifiés en fin d’année pour l’année suivant. C’est primordial pour la réussite des projets. On définis les secteurs ou ateliers prioritaires. Puis on plannifie sur l’année suivante, en incluant les chefs d’ateliers. Ainsi, les chefs d’ateliers vont organiser leurs équipes pour dégager des ressources nécessaires au bon déroulement de la semaine de chantier Kaizen. Il ne faut pas oublier qu’on ne peut pas arrêter de produire pendant cette semaine. Pour chaque chantier, on identifie un leader, les participants incluant des membres du secteur visé, mais aussi des éléments externes. On peut ainsi planifier jusqu’à 15 à 20 chantiers sur l’année sur le site de maintenance ferroviaire d’Yverdons-les-Bains. C’est assez phénoménal et permet une vitesse d’implémentation extraordinairement efficace.

Voici un exemple de planning d’un chantier Kaizen :

- Jour 1: planter le décor ; Rencontre avec l’équipe, formation

- Jour 2: Observer le processus actuel ; Flowchart, identification des gaspillages, recherche des causes premières

- Jour 3: Développer le futur processus ; Brainstorming et flowchart (en général, le jour le plus long!)

- Jour 4: Implémenter le nouveau processus ; Planifier, communiquer, implémenter, modifier, adapter

- Jour 5: Reporter et analyser ; Résultats par rapport aux attentes

Visite du site

La visite a clairement montré sur le terrain ce qui m’avait été présenté : les 5S est visible, le management visuel aussi. Les employés ont le sourire et ont spontanément vanté le programme Kaizen. Les employés participent à la modification, l’amélioration de leurs postes de travail. Ils sont responsabilisés et fier de montrer leur travail. Le travail de rembobinage des moteurs de bogies est encore manuel, et les spécialistes ont vraiment des doigts de fées. Les moteurs sont complètement refait. Un spécialiste a en moyenne 15 à 20 ans d’expérience. Ce ne sont donc pas des personnes facilement réceptives au changement. J’ai été très surpris d’entendre leur enthousiasme vis-à-vis du Kaizen.

Le plus impressionnant se trouve sur le ligne de rétrofitting de rame complète d’un train voyageurs (locomotive, wagon restaurant inclus). Le retrofit d’une rame complète, qui se fait tous les 20 ans, est passé de 44j à 22j grâce au Kaizen et au 5S. C’est un travail de titan. C’est juste impressionnant !

J’étais comme un enfant devant ces trains en court de maintenance, et vraiment je ne regrette pas cette matinée passée au centre ferroviaire des CFF à Yverdons-les-Bains. Je les remercie pour leur accueil et les félicite pour le chemin (de fer) parcouru 🙂