Les principes de la TPM

La TPM est une méthode d’amélioration continue de l’efficacité des procédés et des équipements de fabrication. La différence principale entre la TPM et les autres programmes de maintenance est que la TPM demande l’implication de tous les membres de l’organisation. La TPM vise à atteindre une disponibilité des équipements de 100% en éliminant:

- Les pannes et autres arrêts non planifiés

- Les rebuts et retouches causés par une mauvaise performance des équipements

- la faible productivité due à une vitesse réduite, ou des micro arrêts demandant l’intervention de l’opérateur

- Du temps perdu au démarrage

- Le temps perdu lors des changements de séries

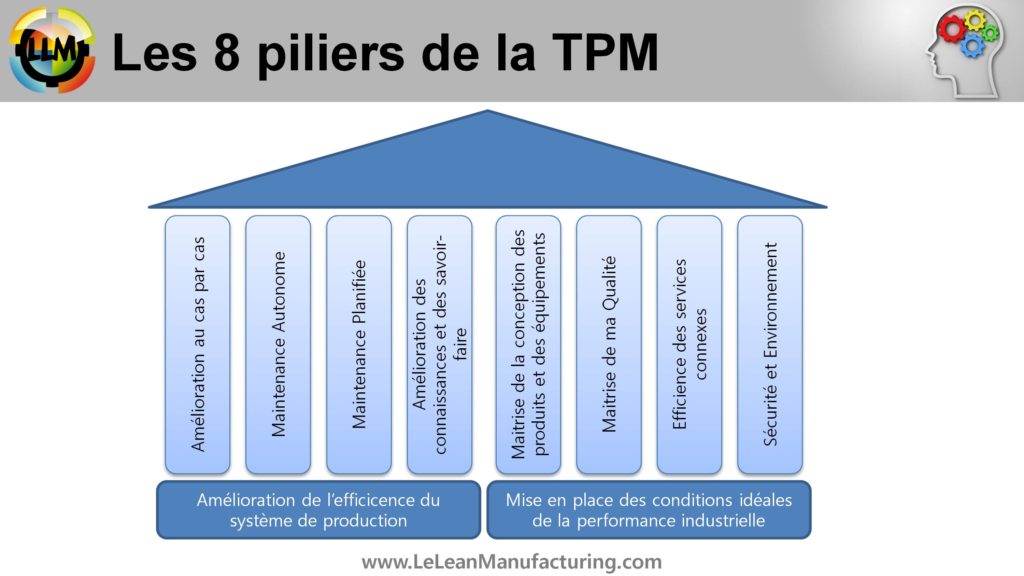

Les 8 Piliers de la TPM

Pilier 1 : Améliorations au cas par cas – Kobetsu Kaizen.

Le JIPM a intégré dans le système TPM le même principe du Kaizen, l’amélioration à petit pas. Par le biais d’action de progrès, l’enjeu de ce pilier est de pouvoir éliminer les causes racines des problèmes pour éviter les pertes.

Pilier 2 : Maintenance Autonome – Jishu Hozen.

Le premier pilier vise à augmenter l’autonomie du personnel vis à vis de la maintenance des équipements. Ce pilier caractérise véritablement le terme de « Total » établi en 1971. Les opérationnels sont donc formés à l’entretien « courant » de maintenance tel que le nettoyage ou l’inspection.

Pilier 3 : Maintenance planifiée.

La maintenance planifiée vise à éliminer la maintenance curative, coûteuse, risqué et génératrice de stress. Elle vise à mettre en oeuvre les outils de la maintenance préventive ou conditionnelle et à « prédire » les pannes pour les éviter.

Pilier 4 : Amélioration des connaissances et des savoir-faire.

La maintenance est un métier complexe nécessitant de nombreuses connaissances. Le partage, la formation et la structuration des connaissances s’avèrent essentiel pour assurer la maintenance d’un parc machine complet et la « mobilité » des équipes.

Pilier 5 : Maîtrise de la conception des produits et équipements associés, Capitalisation des savoirs.

Au fur et à mesure de la vie de l’équipement, des améliorations de conception ont pu sans doute être détecté comme par exemple lié à l’accessibilité de sous-ensembles, aux « mauvais » dimensionnements de certaines pièces, ou encore à la standardisation des outils pour le démontage. es ce retour d’expériences qu’il faut pouvoir faire remonter dès la conception des nouvelles machines.

Pilier 6 : Maîtrise ou “Maintenance” de la Qualité.

Dans l’état d’esprit de la TPM , la Qualité fait partie intégrante dans recherche de l’efficience de l’équipement. n doit chercher à éliminer systématiquement les causes racines et à résoudre les problème qualité.

Pilier 7 : Efficience des services connexes ou “TPM dans les bureaux”.

Dans un état d’esprit de « Total », la TPM vise aussi à intégrer l’ensemble des services supports de l’entreprise dans la démarche TPM . En effet, leur « mauvaise » performance pourrait également affecter la performance de production et un travail d’optimisation doit être fait à ce titre.

Pilier 8 : Sécurité et environnement.

La TPM intègre également les notions de sécurité et d’environnement dans sa démarche. On voit ici que la TPM est bien une démarche globale qui intègre toutes les composantes de performances et de qualité autour de l’efficience des équipements.

Les bienfaits de la TPM sont les suivants :

- Amélioration de la qualité des pièces produites par des machines, avec moins de variations

- Amélioration de la productivité, grâce à la réduction du taux de pannes, des arrêts et des pertes de cadence

- Amélioration du taux de livraison grâce à un meilleur respect des plannings

- Réduction des inventaires car moins besoin de stocks intermédiaires

- Amélioration de la satisfaction des collaborateurs suite aux meilleurs résultats de la production

Pour cela, TOUS les collaborateur sont impliqués dans le partage des informations, les formations pour plus de compétences, le système de reconnaissance et le partage du pouvoir. Avec l’approche Opérateurs Propriétaires, les opérateurs réalisent les maintenances préventives, si bien que l’état des machines devient leur responsabilité. Ils acquièrent une meilleure connaissance des équipements et on constate une nette amélioration de la fierté des opérateurs ainsi qu’une réduction du temps de réparation et des coûts de maintenance. Le département de Maintenance est en back-up pour gérer les problèmes non routiniers et former les opérateurs. Le département de maintenance a des responsabilités sur le site complet.

Appliquer ces principes à tous les métiers, dicastères de votre entreprise

On peut aisément appliquer ces principes “d’opérateurs propriétaires” aux machines, mais aussi aux processus, à la qualité, à la formation, à l’informatique… Bref, soyez créatif!

Dans certaines entreprises, le pourcentage dédié à ces tâches annexes non productives peut varier de 20% à parfois 100%. Par exemple, sur un bottleneck (goulot d’étranglement), il peut s’avérer utile de dédier une équipe d’opérateurs TPM à 100% pour maximiser le taux d’utilisation des machines concernées. Si l’activité de maintenance préventive requiert plus d’une personne à 100%, alors c’est une piste à envisager, Je l’ai pratiqué dans le domaine de la production micro-électronique, et c’est un vrai succès! Un taux de 20% me parait être le minimum, sinon, les opérateurs ne se sentiront pas responsables, ni propriétaires de l’activité.

Supports Technique ou Maintenance

La mission des opérateurs supports technique ou maintenance pourrait être formalisée ainsi: Effectuer la maintenance et le suivi technique des équipements de son UAP (Unité Autonome de Production) en coordination avec le responsable technique/maintenance du service.

- Coordonner et assurer si besoin la maintenance de 1er niveau (fonctionnement, entretiens) et résoudre les pannes de 1er ordre

- Superviser les contrôles quotidiens, effectuer les contrôles périodiques (procédés) et collaborer avec le responsable technique pour garantir le bon déroulement des validations

- Assurer le suivi (écrit) des événements relatifs aux machines de son UAP (interruption, entretien, pannes, interventions… et des indicateurs de maintenance

- Former les collaborateurs à l’entretien et aux contrôles des équipements de son UAP.

- Proposer, mettre en oeuvre et suivre les actions SST (Santé et Sécurité au Travail) et 5S.

Supports Précédés, Process ou Qualité

La mission des opérateurs support process ou qualité pourrait être formalisée ainsi: Promouvoir la qualité dans son UAP en coordination avec le responsable Qualité du service.

- Accompagner les collaborateurs dans la rédaction des Non-Conformités et l’enregistrement dans le système QMS (Quality Management System) de l’entreprise

- Assurer le suivi des Non-Conformités : recueil des données, analyse, coordination, proposition et mise en oeuvre de solutions

- Suivre les indicateurs Qualité de son UAP

- Participer à l’amélioration et à la rédaction de la documentation

- Participer aux réunions des référents QA et proposer des idées d’amélioration

Supports Formation

La mission des opérateurs support Formation pourrait être formalisée ainsi: Former les collaborateurs de l’UAP et encadrer les stagiaires, en coordination avec le responsable formation du service.

- Participer à l’élaboration des plans de formation pour tous les collaborateurs de son UAP

- Coordonner la formation des nouveaux collaborateurs et en effectuer le suivi (enregistrement, indicateur, reporting…)

- Coordonner l’encadrement et effectuer le bilan des stagiaires

- Participer à la mise en place de formations en interne

- Développer son expertise en continu afin de pouvoir répondre aux demandes des collaborateurs

Conclusion

Comme vous le voyez, il est possible de décliner le principe fondamentale de la TPM, “L’opérateur propriétaire” à d’autres métiers que la maintenance. En fait, je l’ai pratiqué et mis en place dans différentes structures et c’est efficace dans tous les cas, aussi bien dans l’industrie, qu’en milieu hospitalier. L’idée de base est de responsabiliser, de fédérer un groupe de collaborateurs autour d’une thématique importante, mais qui nécessite une amélioration. Les 3 exemples cités dans cet article sont des fondamentaux dans tous les domaines (technique, qualité et formation) mais il en existe pleins d’autres qui s’appliqueront parfaitement en fonction de la spécificité de votre activité (information, automation, administratif…). Bref, j’espère vous avoir donner quelques idées et ouvert l’esprit sur une nouvelle voie de responsabiliser et donner plus de pouvoir à vos collaborateurs sur le terrain.