[OptinLink id=1] [/OptinLink]

[/OptinLink]

Qu’est-ce que le Lean Manufacturing?

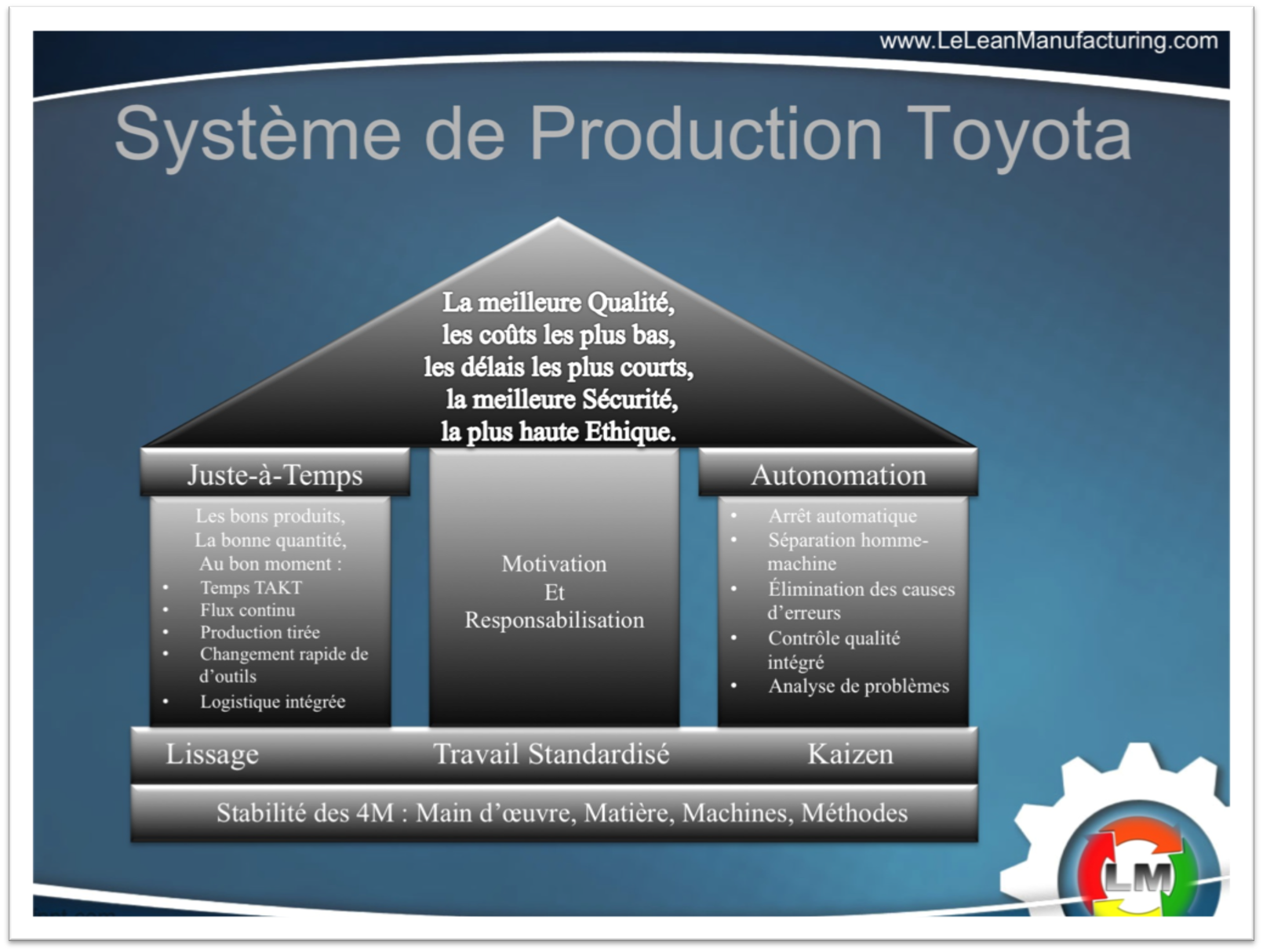

Le Lean Manufacturing est la version occidentale du Système de Production Toyota (TPS).

Le Lean repose sur l’élimination des gaspillages dans les processus (par exemple : trop de stock de produits finis, trop de déchets de production)

Le Lean n’a pas pour objectif la réduction du nombre d’employés.

Le Lean vise à augmenter le capacité, en réduisant les coûts et le temps de cycle.

Le Lean s‘appuie sur la compréhension des besoins des clients.

La Pensée Lean

- Quantifier la valeur du produit du point de vue du client

- Identifier la chaîne de valeur pour mettre en évidence les gaspillages

- Créer un flux pour réduire la taille de lots et les encours (WIP)

- Produire seulement ce que le client a commandé

- Rechercher perpétuellement la perfection, en améliorant la qualité et en éliminant les gaspillages.

Types de Gaspillages (MUDA)

- Production excessive

- Stocks excessifs

- Défauts, déchets

- Étape sans valeur ajoutée

- Temps d’attente

- Mouvements inutiles

- Déplacements inutiles

- Sous-utilisation des compétences

Lire le billet consacré aux 7 Gaspillages.

Processus Lean et Traditionnel

Selon la Source : « The machine that changed the world » de Womack et Jones (2009), voici les résultats moyens obtenus lorsque l’on déploie le Lean Manufacturing dans une entreprise :

- Le temps de développement d’un nouveau produit est divisé par 2.

- L’investissement dans des machines et des outils est réduit de moitié.

- Les heures d’effort des employés directs et indirects sont divisées par 2.

- Le Taux de défauts sur les produits finis est divisé par 2

- Utilisation de la moitié de la surface de travail pour la même production.

- Les encours sont divisés par 10 au moins

- La taille de lots est réduite

- La capacité et la cadence augmentent

- Plus d’espace disponible

- Une meilleur rotation des stocks

- Amélioration de l’ergonomie des postes de travail

- Amélioration de la qualité : réduction des déchets et des retouches

- Réduction des stocks : matières, en-cours, produits finis

- Réduction des délais d’exécution

- Meilleure Marge Brute

- Amélioration de la participation, de l’implication et du moral des employés

Origines et Histoire du Lean

- 1574 : le Roi Henry III regarde la construction de bateaux dans l’arsenal de Venise, où s’assemble un bateau par heure grâce à un processus de flux continu.

- 1776 : Un général français, Jean-Baptiste Vaquette de Gribeauval, standardise le nombre des calibres des canons et développe le concepts de pièces interchangeables pour réparer les canons plus rapidement.

- 1819 : Thomas Blanchard optimise l’arsenal de Springfield selon une approche cellulaire, pour réduire les interventions humaines.

- 1896 : Sakichi Toyoda invente le premier métier à tissé mécanique, muni d’un arrêt automatique en cas de casse de fil. C’est la naissance du Jidoka et du Poka Yoke.

- 1879 : Premier vol motorisé des frères Wright, grâce à l’amélioration progressive de leur avion, et des leçons tirées de leurs nombreux échecs.

- 1910 : Ford déménage à Highland Park, lieu de « naissance du lean manufacturing », par la mise en place de chaines de production avec un flux continu de pièces .

- 1937 : La production cadencée, introduisant le Takt Time, est utilisée au sein de l’industrie aéronautique Allemande

- 1938 : le concept de Juste-à-Temps naît au sein de Toyota

- 1940 : le TWI (Training within Industry) est introduit au sein de Toyota, s’appuyant sur la formation des collaborateurs et la partage de connaissance sur le terrain.

- 1940 : Kaoru Ishikawa invente le diagramme en arrête de poisson, célèbre méthode éponyme de résolution de problèmes.

- 1949 : Taiichi Ohno, manager chez Toyota, développe le concept « élimination des gaspillages ».

- 1951 : Ohno améliore le Système de Production Toyota (TPS), en incluant le contrôle visuelle, les suggestions des employés, le TWI, la réduction de taille de lots et le Kanban.

- 1965 : Toyota reçoit le prix Deming pour la Qualité

- 1975 : Le TPS est mature et incluse le JAT, le kanban, le TQM et le Kaizen.

- 1940 : Kaoru Ishikawa invente le diagramme en arrête de poisson, célèbre méthode éponyme de résolution de problèmes.

- 1949 : Taiichi Ohno, manager chez Toyota, développe le concept « élimination des gaspillages ».

- 1951 : Ohno améliore le Système de Production Toyota (TPS), en incluant le contrôle visuelle, les suggestions des employés, le TWI, la réduction de taille de lots et le Kanban.

- 1965 : Toyota reçoit le prix Deming pour la Qualité

- 1975 : Le TPS est mature et incluse le JAT, le kanban, le TQM et le Kaizen.

- 1980 : Premier livre décrivant le système TPS identifié à du Juste-à-Temps : « Kanban : the Coming Revolution » par Norman Bodek

- 1986 : Motorola met en place le 6 Sigma.

- 1988 : Taiichi Ohno publie internationalement le « Toyota Production System ».

- 1988 : Le Prix Shingo, récompensant l’Excellence Opérationnelle, est crée par Norman Bodek et le Professeur Vern Buehler de l’universite de l’Utah.

- 1988 : Création de l’EFQM (European Foundation for Quality Management), formalise ainsi une référence pour l’Excellence Opérationnelle.

- 1991 : Publication de « The machine that changed the world » de James Womack, fruit de 5 années d’études.

- 1996 : Publication du livre de Womack et Jones « Système Lean: Penser l’entreprise au plus juste »

- 2000 : Création de la norme ISO 9001, référence des systèmes de gestion de la qualité

- 2001 : Publication du livre « Le Modèle Toyota » de Jeffrey Liker.

- 2007 : Toyota devient le 1er construction automobile mondial

- 2010 : Publication de « Velocité » de J.Cox, introduisant le TLS, TOC Lean Sigma, associant le Lean 6 Sigma dans un environnement TOC (Theory of Constraints).

Sources : www.excellence-operationnelle.tv, Lean Presentations et Wikipedia.

Personnages Importants Dans l’Histoire du Lean

Henry Ford : Créateur de l’entreprise Ford Motor Company et père des lignes d’assemblages modernes utilisées en production de masse.

Henry Ford : Créateur de l’entreprise Ford Motor Company et père des lignes d’assemblages modernes utilisées en production de masse.

Taiichi Ohno : Manager exécutif chez Toyota, père du Système de Production Toyota, auteur de plusieurs livres sur le TPS.

Taiichi Ohno : Manager exécutif chez Toyota, père du Système de Production Toyota, auteur de plusieurs livres sur le TPS.

Shigeo Shingo : Ingénieur industriel Japonais recruté par Taiichi Ohno, qui devint un expert renommé en TPS. Plus d’une douzaines de ses livres ont été traduit en anglais et en français, ce qui l’a rendu plus célèbre en occident qu’au Japon.

Shigeo Shingo : Ingénieur industriel Japonais recruté par Taiichi Ohno, qui devint un expert renommé en TPS. Plus d’une douzaines de ses livres ont été traduit en anglais et en français, ce qui l’a rendu plus célèbre en occident qu’au Japon.

James Womack : ancien Directeur de recherche du “Programme International de Véhicules Motorisés” au MIT, fondateur et président du “Lean Enterprise Institute”, Auteur de « The machine that changed the world » et « Système Lean », qui a initié le mouvement Lean en occident.

James Womack : ancien Directeur de recherche du “Programme International de Véhicules Motorisés” au MIT, fondateur et président du “Lean Enterprise Institute”, Auteur de « The machine that changed the world » et « Système Lean », qui a initié le mouvement Lean en occident.